DYNARAY

DYNARAY® and DYNARAY LITE

高端超声相控阵检测系统

超高性能简化复杂检测应用

ZETEC研发的DYNARAY系列产品的性能表现将超声相控阵检测技术带到了一个全新的高度,DYNARAY在提供强大检测性能的同时还具备多功能性,能更好的适用需求2-D面阵探头,大声程,低频条件且工件结构复杂的检测应用。

DYNARAY®系列产品为目前国际市场上的高端超声相控阵检测系统,具有支持通道数多、触发电压高、支持低频操作、脉冲重复频率高、数据传输速度快、幅值分辨率高、支持聚焦法则实时调整等许多高性能特点,高性能决定了其体积、重量较大(约30Kg),适合科研院所、高校以及大型企业研究室等进行复杂检测工艺的开发、方法验证及现场高端检测应用等

DYNARAY系列可选型号:

- DYNARAY Lite-64/64PR

- DYNARAY 64/64PR

- DYNARAY 64/256PR

- DYNARAY 128/128PR

- DYNARAY 256/256PR

DYNARAY系列性能特点:

- 两维面阵技术,可同时激发多大256个晶片,共支持512个超声通道

- 支持最多4个超声相控阵接口(Hypertronics类型),具有16个常规超声Lemo 00接口

- 可驱动最低至0.25MHz的低频相控阵探头,带宽0.25MHz~20MHz(-3dB)

- 数据传输速度最大可达20MB/s,大大提高数据采集速度及数据打开速度

- 复杂的工件表面可基于位置不同实时调整不同的聚焦法则,实现高质量的检测,多达4096个聚焦法则

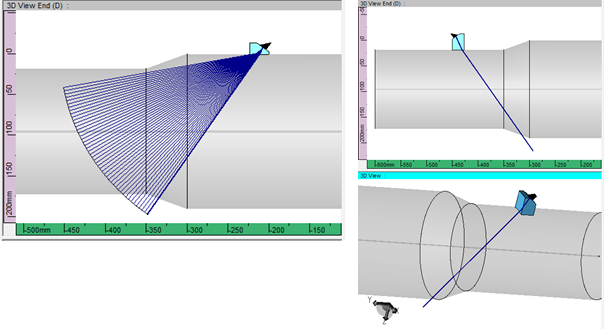

- 3-D工作环境,在UltraVision 3软件的控制下,可实现3-D工件的建模生成及数据还原显示

- 200V脉冲激发电压(50欧姆负载),能量更强可以穿透厚壁工件,同时具有更好的信噪比

- 16/8位波幅分辨率可选,16位可大大提高信号幅值精度

- 支持信号线性放大、对数放大

DYNARAY LITE:

- DYNARAY LITE只具有64/64 PR配置,可同时激发64通道用于自发自收,或者64通道用于,另外64通道用于接收,具有2个Hypertronics接口和16个常规超声Lemo接口

- DYNARAY LITE是DYNARAY®产品系列中的便携版,是一款便携式的高端超声相控阵检测系统,除了通道数从256减少到了64之外,其它高性能的参数未发生变化,但其体积和重量却下降了一半(13.5Kg),仍具有强大的检测能力。适合科研院所,高校及大型企业实验室进行复杂的检测工艺开发、方法验证,同时也是现役中高端检测应用的不二选择

DYNARAY系列主要检测应用:

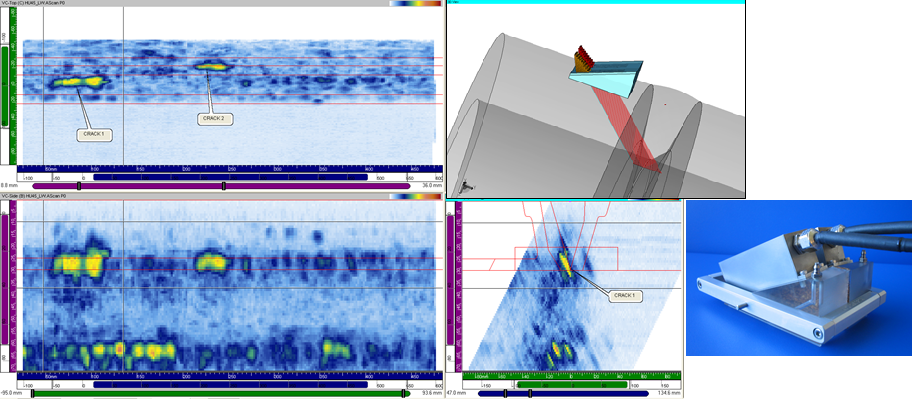

- 不锈钢焊缝检测

- 异种金属焊缝检测

- 厚壁压力容器焊缝检测

- 转子中心孔检测

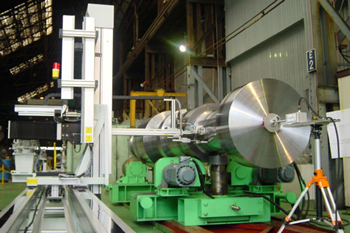

- 大型转子锻件检测

- 车轮车轴探伤

不锈钢焊缝检测:

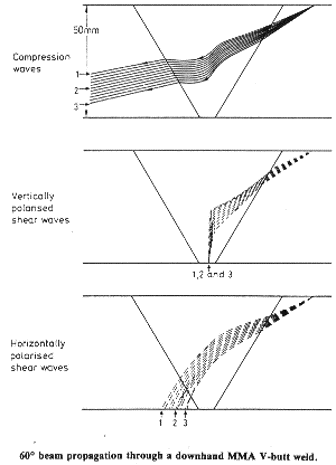

不锈钢焊缝的超声检测受到各向异性的粗晶颗粒影响较大,超声波会产生非常高的衰减,且不同角度的波束在不同部位的衰减情况不同,同时波束在焊缝中传播时可能存在波束变形,晶粒对超声波存在低通滤波作用。

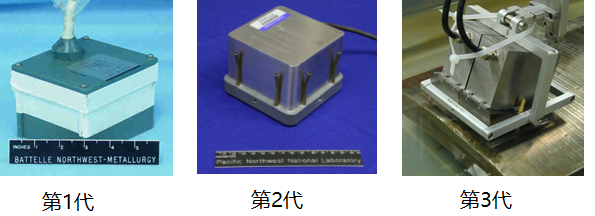

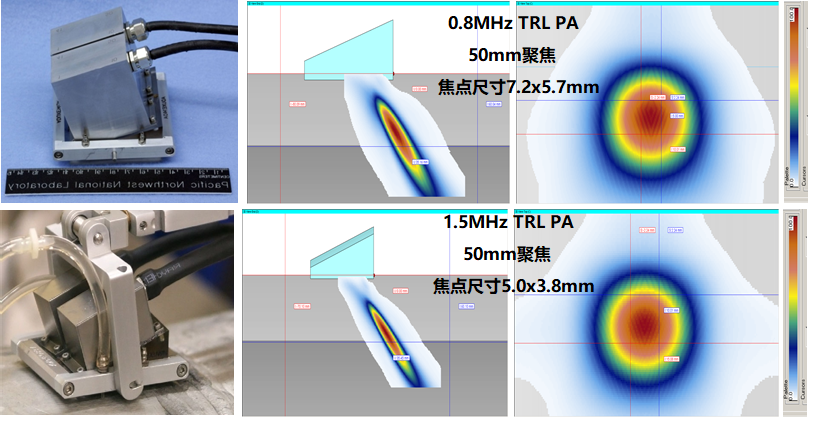

采用方案:DYNRAY系列+低频TRL两维相控阵技术

一发一收的检测模式利于消除探头表面盲区及楔块内部的幻影回波,TRL探头产生纵波与横波相比受晶粒影响较小,由此得到的信号的噪声更小,有利于提高检测的灵敏度及信噪比。

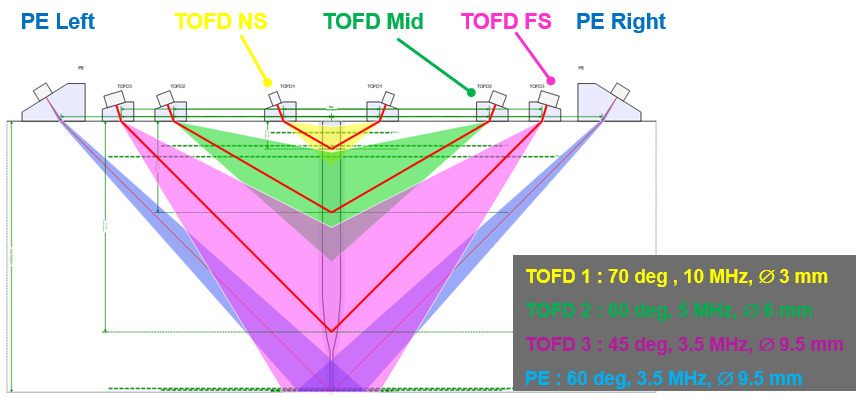

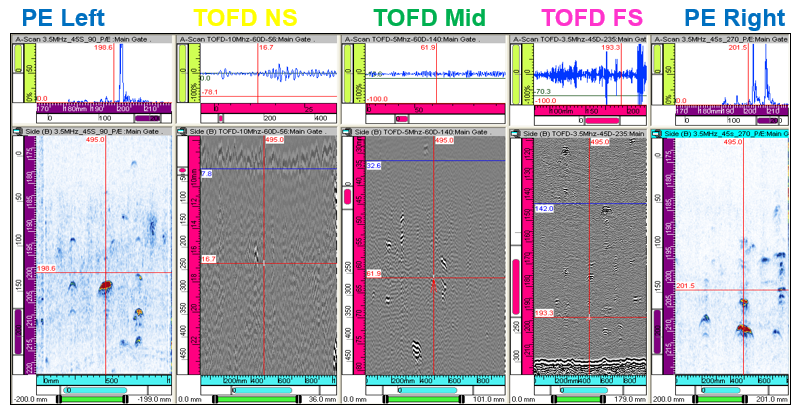

厚壁压力容器焊缝检测:

在进行厚壁压力容器焊缝检测时常用的检测方法是TOFD结合相控阵技术,对于壁厚较大的容器一次扫查或一组探头通常无法将整个焊缝覆盖完全,此时需要针对焊缝的厚度对焊缝进行分区扫查,通常会分为近表面,中部,根部三个区域设置不同的探头,结合多通道手动或自动扫查器实现整个焊缝的检测。对无法覆盖或难以覆盖的部位有时需要结合相控阵探头进行检测。

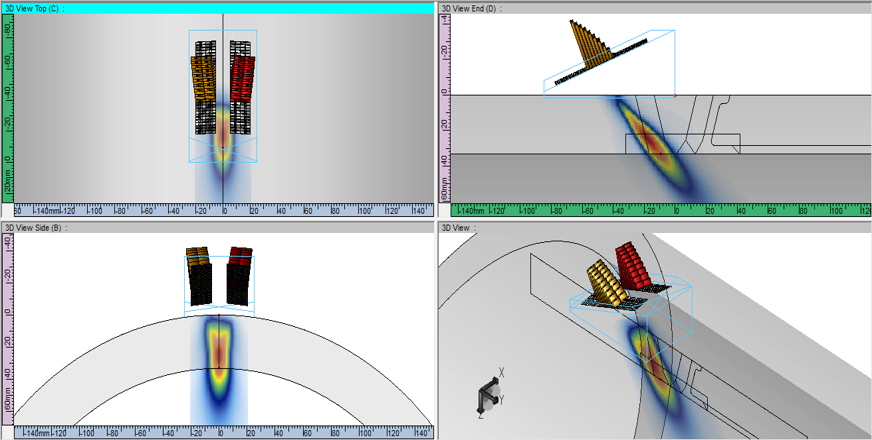

大型转子锻件检测:

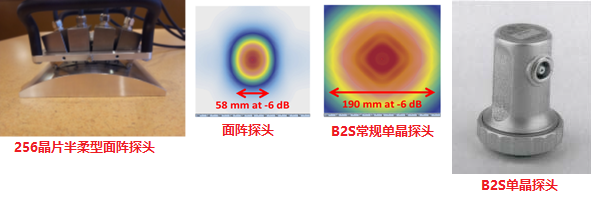

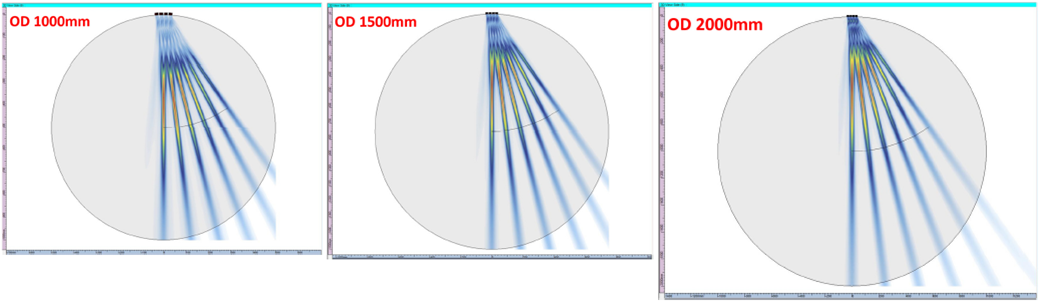

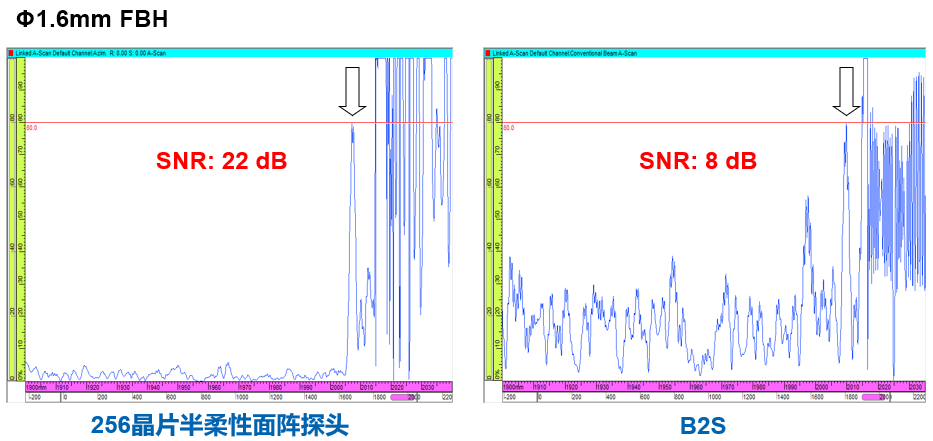

在大型转子锻件或转盘的生产制造过程中,由于检测范围大,标准的常规探头不能满足相应规定的信噪比要求,需要提供大激发孔径的超声探头,同时要兼顾外端面检测时的耦合问题,此时对探头的要求的就比较严格,需要比较合理的探头的设计才能较好的完成大型转子锻件的检测。

采用方案:DYNRAY 256/256PR+ UltraVision 3数据采集分析软件+半柔性256晶片面阵探头

半柔性256晶片面阵探头具有以下优点:

- 大激发孔径,可提供更强的波束能量及更小的波束尺寸

- 单个相控阵探头即可实现多角度偏转,多位置聚焦

- 更好的信噪比

- 内部之间阵列可进行一发一收,满足近表面检测需求

- 特殊半弯曲设计,具有良好的耦合(OD:250mm至平板),适应多台阶转子检测

- 满足GE、ALSTOM、SIEMENS公司标准及国内行业标准

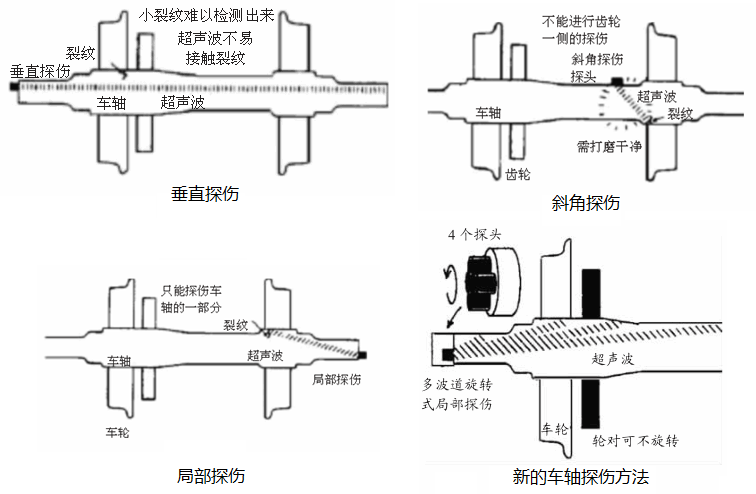

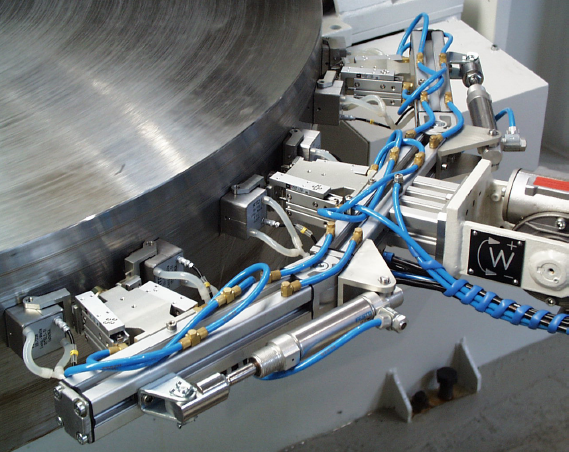

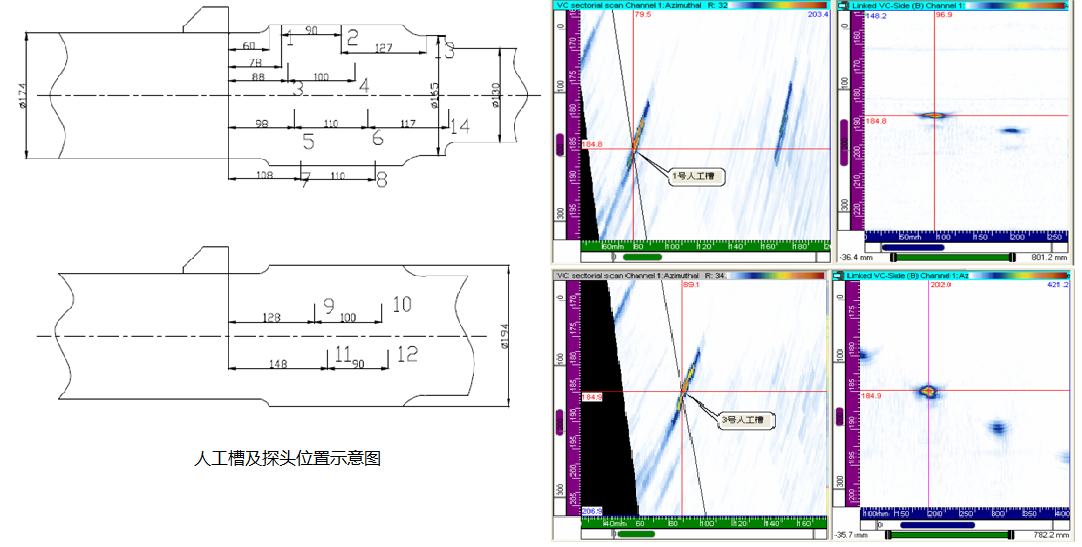

车轮车轴探伤: